فهم المداحل: الوظيفة والدور في عملية الدك

ما هو المدحل وكيف يعمل

تُستخدم المداحل، التي تُعرف أحيانًا باسم مكابس التربة، في مواقع البناء لضغط المواد مثل التربة والحصى والإسفلت والخرسانة. تمتلك هذه الآلات عجلات فولاذية ضخمة إما ناعمة أو مزودة بنظم اهتزاز. وعندما تتحرك فوق الأرض، فإنها إما تضغط بالوزن الذاتي أو تهتز، مما يؤدي إلى إزالة الفراغات الهوائية بين الجزيئات وزيادة كثافتها. وتكون المداحل الاهتزازية أكثر فعالية بشكل خاص على التربة الرملية أو الحصوية، لأن حركة الاهتزاز تساعد الجزيئات على التحرك حتى تتراص بشكل أفضل. وتُظهر بعض الاختبارات أن هذه المداحل الاهتزازية يمكن أن تحقق نتائج أفضل بنسبة تصل إلى 30 بالمئة مقارنةً بالمداحل غير الاهتزازية التقليدية. ويكتسب عملية الضغط هذه أهمية كبيرة عند بناء الطرق أو وضع الأسس أو تمديد الأسطح الإسفلتية، حيث يضمن الضغط السليم عدم انتقال أو تحرك الطبقات لاحقًا.

الغرض والوظيفة الخاصة بالمداحل في دك التربة والإسفلت

تؤدي بكرات الطرق وظيفتين رئيسيتين عند دكّ المواد - التربة والإسفلت. عند العمل في تحضير التربة، تقوم هذه الآلات بالضغط الشديد على الطبقة التحتية للطرق، مما يملأ الفراغات الصغيرة الهوائية التي قد تسبب مشاكل لاحقًا. ويساعد ذلك في منع حدوث مشكلات مثل الاستقرار والانجراف مع مرور الوقت. أما في أعمال الإسفلت، فإن بكرات الطرق تضغط على مادة الخليط الساخن حتى تصل إلى الكثافة المطلوبة بدقة. ويضمن تنفيذ هذه العملية بشكل صحيح أن يكون الطريق النهائي ناعمًا ويظل سليمًا لفترة أطول دون أن يتشقق بسرعة. تشير بعض الأبحاث من حوالي عام 2025 إلى أن الدك الجيد يمكنه فعليًا مضاعفة عمر الطريق قبل الحاجة إلى إصلاحه، وهي نتيجة مثيرة للإعجاب مقارنةً بالطرق التي لم يتم فيها تنفيذ عملية الدك بشكل صحيح. إن الطريقة التي تُطبَّق بها هذه الآلات الضغط والاهتزازات تُنتج طبقات قاعدة قوية تتحمل بشكل أفضل كلًا من الظروف الجوية القاسية والمرور المستمر للمركبات.

تعزيز قوة الطبقة التحتية باستخدام آلات الدك المناسبة

إن الحصول على نتائج جيدة من أعمال التربة الأساسية يعتمد فعليًا على اختيار المداحل المناسبة وفقًا لنوع التربة التي نتعامل معها وكمية الرطوبة فيها. غالبًا ما تبدأ مشكلات الطرق من طبقة التربة الأساسية الضعيفة، والتي تمثل نحو ثلثي المشاكل بالكامل. عندما ينجح المقاولون في تحقيق مستويات دمك تتراوح بين 95٪ ونحو 98٪ باستخدام مداحل اهتزازية أو تلك الأنواع القديمة ذات القدم الخشنة (Sheepsfoot)، فإنهم بذلك يقللون من هذه المشكلات بشكل كبير. إن المعدات تحدث فرقًا كبيرًا في توزيع الوزن بالتساوي على السطح ومنع تكون الحفر المزعجة، مما يجعل الطرق أكثر متانة. ولا ننسَ الجانب المالي أيضًا؛ فالدمك الجيد يمكن أن يقلل من تكاليف الصيانة بنحو النصف تقريبًا. ولهذا فإن اختيار المدحلة المناسبة ليس مجرد تفصيل بسيط، بل هو أمر بالغ الأهمية إذا أردنا أن تظل طرقنا سليمة على المدى الطويل.

أنواع مداحل الطرق وتطبيقاتها عبر المشاريع

من الثابتة إلى الاهتزازية: أنواع مداحل الدمك

تعتمد الإنشاءات اليوم اعتمادًا كبيرًا على تلك البكرات الخاصة التي تقوم بالمهمة بشكل دقيق عند تسوية الأسطح. عادةً ما تتراوح أوزان الأنواع الثابتة بين 8 و12 طنًا، مما يُطبّق ضغطًا ثابتًا يعمل بكفاءة عالية مع التربة اللزجة مثل الطين. أما النماذج الاهتزازية فتدمج وزنها مع اهتزازات سريعة تتراوح تقريبًا بين 1500 و3000 اهتزازة في الدقيقة. وتساعد هذه الاهتزازات في دك مواد مثل الركام بشكل أفضل بكثير، مما يزيد من قدرتها على تحمل الأحمال بنسبة تتراوح بين 20 و30 بالمئة. وعند العمل في طرق الإسفلت، غالبًا ما يلجأ المقاولون إلى بكرات هوائية مجهزة بإطارات مطاطية كبيرة. تقوم هذه الآلات عمليًا بتدليك المادة أثناء مرورها فوقها، حيث تضغط على جميع تلك الجيوب الهوائية المزعجة مع الحفاظ على سطح الطريق سليمًا ومظهره جيدًا.

| نوع الأسطوانة | ميكانيكية المفتاح | الأنسب لـ | زيادة الكفاءة |

|---|---|---|---|

| ثابت | الضغط القائم على الوزن | الطين، الغرين، طبقات التأسيس | 15-20% |

| اهتزازي | الاهتزاز + الوزن | الركام، التربة الصخرية، قاعدة الإسفلت | 25-30% |

| هوائي | العجن (بإطارات مطاطية) | إكمال طبقة الإسفلت | 18-22% |

مطابقة أنواع بكرات الطرق لأنواع مختلفة من الأسطح

يعتمد اختيار الأسطوانة المناسبة بشكل كبير على نوع المواد المستخدمة وما تهدف إلى تحقيقه المشروع ككل. عند التعامل مع طبقات الأساس للطرق السريعة، فإن الأسطوانات الاهتزازية تنجز العمل بسرعة أكبر بنسبة 40 في المئة تقريبًا مقارنة بنظيراتها الثابتة في دك الركام غير المرصوص. وتُستخدم الأسطوانات ذات الأسطح الناعمة عند وضع الإسفلت لأنها تساعد على تجنب التشوهات غير المرغوب فيها التي قد تفسد جودة السطح. كما أن ضبط درجة الحرارة أمر بالغ الأهمية. سيقول معظم المحترفين لأي شخص يستفسر إن الحفاظ على تشغيل أسطوانات الإسفلت عند درجة حرارة تزيد عن 120 درجة مئوية يؤدي إلى نتائج أفضل في الدك ويقلل الحاجة إلى المرور المتكرر على نفس المنطقة. تأتي هذه التوصية مباشرة من الأدلة الصناعية الخاصة باختيار الأسطوانات الطرقية المناسبة لمختلف الحالات.

أسطوانات ذات عجلات ناعمة للرصف والتشطيب بالإسفلت

تُحقق الأسطوانات ذات العجلات الناعمة كثافة تتراوح بين 92 و95٪ في الإسفلت من خلال الدك التسلسلي. وتُنتج الأسطوانات الفولاذية قوامًا موحدًا، وهو أمر ضروري للطرق المزدحمة التي تتطلب معامل احتكاك يتراوح بين 0.4 و0.6. عادةً ما يقوم المشغلون بـ 4 إلى 6 مرور بسرعة تتراوح بين 3 و6 كم/س، مع تعديل السرعة بناءً على درجة حرارة الخليط لتجنب الانفصال وضمان نتائج متسقة.

الأسطوانات الاهتزازية في دك طبقة القاعدة والتربة المحصورة

تُعد الأسطوانات الاهتزازية عالية السعة (1.5–2.0 مم) ضرورية للتربة المحصورة، حيث تقلل نفاذية التربة بنسبة 80٪ في مشاريع السدود. كما تصل إلى كثافة بروكتور بنسبة 98٪ في قواعد السكك الحديدية خلال 12 إلى 15 مرورًا—مقارنة بأكثر من 20 مرورًا باستخدام الأسطوانات الثابتة. ويُبرز أحد الدراسات الحالة دورها في منع فشل الاستقرار، الذي يشكل 34٪ من تكاليف إصلاح البنية التحتية عالميًا.

علم دك التربة والإسفلت باستخدام الأسطوانات الطرقية

تخضع دكّ الطرق لمبادئ هندسية تحدد كيفية تفاعل الآلات مع المواد. وتستخدم الكاسحات الحديثة الوزن والاهتزاز والحركـة لتحقيق التماسك الضروري للثبات ودعم الأحمال. إن فهم هذه الميكانيكا يعزز النتائج عبر مراحل البناء المختلفة.

مبادئ دك التربة وأثرها على سلامة الطريق

عندما تصبح التربة مضغوطة، فإنها في الأساس تتخلص من تلك الجيوب الصغيرة من الهواء بين الجزيئات، مما يجعلها تتراص معًا بإحكام شديد وتشكل أساسًا متينًا. أظهرت بعض الأبحاث من العام الماضي أنه إذا لم تكن الأرض الموجودة تحت الطرق كثيفة بما يكفي، فإن احتمالية حدوث مشكلات في الاستقرار تزداد بنسبة 40٪ تقريبًا على طول الطريق. ولهذا السبب يستخدم عمال البناء تلك المداحل الكبيرة لضغط كل شيء بالشكل الصحيح وفقًا لما يُعرف بمعايير الكثافة البركتورية. تساعد هذه المعايير في تحديد التوازن الأمثل بين مدى رطوبة التربة والدرجة التي يجب أن تكون عليها من الضغط. ويمنع تحقيق هذا التوازن الأرض من الاستقرار بشكل غير متساوٍ، والذي قد يؤدي إلى تشققات مزعجة وتلك الحفر المزعجة التي نكره جميعًا القيادة فوقها.

تحقيق السلامة الإنشائية من خلال دك الأسفلت بكفاءة

إن ضغط الإسفلت بشكل صحيح يعتمد كليًا على إيجاد النقطة المثالية بين مستويات الحرارة، وتوقيت تطبيق الضغط، ومقدار القوة المستخدمة. إذا لم يُدمج العمال الإسفلت بشكل كافٍ، فإن فقاعات الهواء الصغيرة المزعجة تتكون عبر سطح الطريق، مما يؤدي إلى التشقق المبكر. ولكن إذا تم المبالغة في عملية الدك، فإن الركام يبدأ فعليًا بالانفصال عن بعضه بدلًا من التماسك بشكل جيد. تشير الأبحاث إلى أن الوصول إلى كثافة تتراوح بين 92 وتقريبًا 98 بالمئة في طبقات الإسفلت يمكن أن يجعل الطرق تدوم من سبع إلى اثني عشر سنة إضافية قبل الحاجة إلى إصلاحات. يعتمد معظم المحترفين على البكرات الاهتزازية في هذه المهمة، حيث تأتي مزودة بإعدادات تتيح للمشغلين تعديل التردد حسب نوع الخليط الذي يعملون عليه، وهي ميزة أصبحت تُدرج الآن في المواصفات القياسية الحديثة لإجراءات الدك.

كيف تؤثر وزن البكرة وتردد الاهتزاز والسعة على النتائج

| عامل | التأثير على عملية الدك | حالة الاستخدام المثالية |

|---|---|---|

| وزن البكرة | يحدد ضغط السطح (كيلوباسكال) | الدرافيل الثقيلة للطبقات العميقة |

| تردد الاهتزاز | يُعدّل عدد الدورات في الدقيقة (CPM) | عدد دورات عالية في الدقيقة للتربة الحبيبية |

| السعة | يتحكم في إزاحة الأسطوانة (مم) | سعة منخفضة للطبقات الرقيقة |

تُناسب الدرافيل الثابتة الأثقل (10–20 طن) الطبقات الترابية العميقة، في حين تحسّن النماذج الاهتزازية التي تعمل بـ 2,500–4,000 اهتزازة في الدقيقة كثافة المواد الحبيبية. وتساعد تعديلات السعة في منع تكسير الركام في الإسفلت.

موازنة الضغط والحركة: الميكانيكا وراء الدمك الأمثل

يجب على المشغلين مزامنة سرعة الدراfil مع دورات الاهتزاز لتجنب مناطق 'الظل' غير المدمكة بالكامل. تتيح السرعات الأبطأ (<4 كم/س) انتشار الموجات بالكامل خلال طبقات الإسفلت. أظهرت تجربة ميدانية عام 2023 أن دمج سعة 2.5 مم مع تردد 30 هرتز يقلل الفراغات الهوائية بنسبة 18% مقارنةً بالدمك الثابت فقط.

تحسين متانة الطرق والأداء طويل الأمد من خلال الدمك الصحيح

كيف يُطيل الدمك الفعّال عمر الأرصفة

يزيد الدك السليم من كثافة الطبقة الإسفلتية بنسبة 7–12٪، مما يُكوّن سطحًا غير منفذ مقاوم للتلف الناتج عن الماء والشيخوخة الأكسيدية. ويمنع هذا حدوث 90٪ من الحفر الناتجة عن اختراق الرطوبة (الجمعية الوطنية للطرق الإسفلتية، 2023)، ما يسمح للطرق بالتحمل لأكثر من 100,000 حمولة محورية مكافئة قبل الحاجة إلى إصلاحات كبيرة.

الوقاية من التشققات والتعرجات والهبوطات من خلال الأساليب الصحيحة

تعتمد الأسطح الخالية من العيوب على الحفاظ على ثلاث معلمات رئيسية:

- تردد الاهتزاز بين 25–35 هرتز للطبقات الأساسية الحبيبية

- سرعة البكرة أقل من 3 أميال في الساعة (4.8 كم/س) أثناء المرور النهائي

- درجة حرارة الإسفلت أعلى من 212°ف (100°م) طوال عملية الدك

هذه الأساليب تقلل من عدم انتظام السطح بنسبة 60٪ مقارنةً بالأساليب غير المنضبطة، وفقًا لأبحاث بناء حديثة.

دراسة حالة: تعظيم عمر الطريق من خلال الاستخدام الأمثل لبكرة الطريق

استخدم مشروع طريق سريع في وسط الغرب عام 2023 أنظمة دمك ذكية لتحقيق كثافة بنسبة 98.6٪، أي أعلى بـ 3.2٪ من الممارسات القياسية. قامت البكرات المزودة بنظام تحديد المواقع العالمي (GPS) بتعديل أنماط الاهتزاز تلقائيًا عبر 15 منطقة انتقال ترابية، مما أدى إلى عمر خدمة متوقع يبلغ 40 عامًا دون الحاجة إلى إصلاحات للمفاصل خلال السنوات الخمس الأولى.

تجنب المزالق: مخاطر الدمك الزائد والدمك الناقص

يؤدي الدمك الناقص (أقل من 92٪ كثافة) إلى احتجاز المياه، مما يقلل من قدرة التحمل على الأحمال بنسبة 37٪. أما الدمك الزائد (أكثر من 102٪) فيُتلف ترابط الركام. تساعد البكرات الحديثة المزودة بمراقبة كثافة فورية في الحفاظ على النطاق الأمثل من 95–98٪، حيث يتمتع الأسفلت بالمرونة والصلابة معًا.

المراحل والممارسات المثلى لدمك الأسفلت باستخدام بكرات الطرق

المراحل الرئيسية للدمك في مشاريع إنشاء الطرق

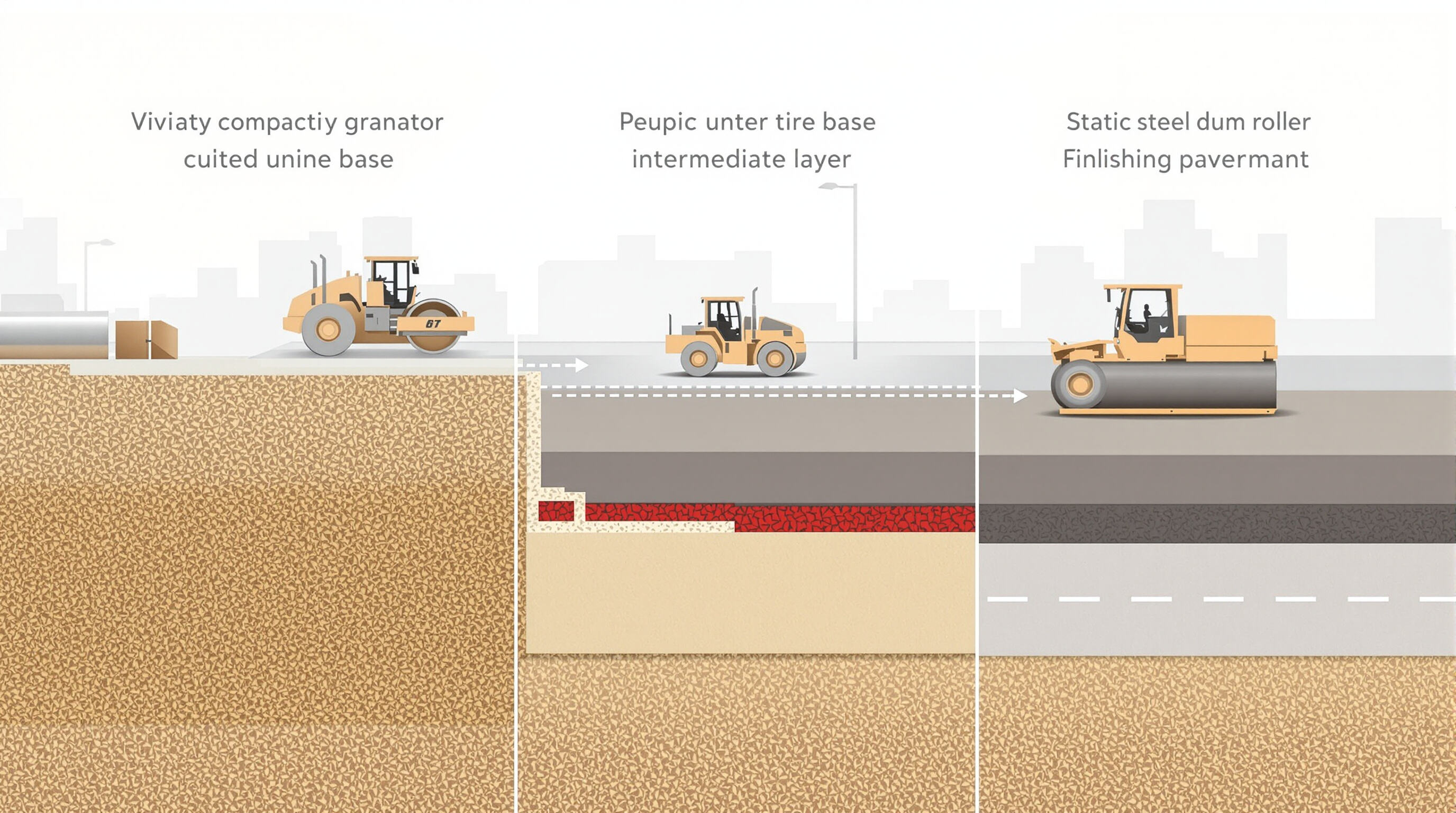

تمر عملية الدك عادةً بثلاث مراحل رئيسية: التكسير، والمرحلة الوسيطة، وما يُعرف لدى المقاولين بعملية الدك النهائية (Proof Rolling). في البداية، يقوم العمال عادةً بإحضار تلك الأسطوانات الاهتزازية الكبيرة لدك المادة الأساسية، والتي تكون غالبًا من الحجر المسحوق أو الركام. هذه المرحلة الأولى تُحدث تأثيرًا أوليًا لكنها لا تُنجز العمل كاملاً. ثم تأتي المرحلة الوسيطة حيث تمر أسطوانات الإطارات الهوائية على السطح عدة مرات. تقوم هذه الآلات نوعًا ما بتدليك المادة أثناء حركتها، حيث تضغط على الجيوب الهوائية وتجعل كل شيء أكثر تماسكًا. أما الخطوة الأخيرة فتتضمن استخدام أسطوانات فولاذية ثابتة لما يُعرف بالدك النهائي (Proof Rolling). وتهدف هذه المرور الأخير إلى تنعيم أي تكتلات متبقية وضمان توزيع متساوٍ للوزن عبر سطح الطريق. ووفقًا لتقرير حديث صادر عن Road Construction Equipment Analysis عام 2023، فإن تنفيذ هذه المراحل بشكل صحيح أمر بالغ الأهمية، لأن الخطأ في الترتيب قد يؤدي إلى تشقق الطرق بعد وقت قصير جدًا من بنائها.

تطبيق الأسطوانة من الطبقة الأساسية إلى دك السطح

بالنسبة للطبقات الأساسية، فإن الأسطوانات الاهتزازية ذات السعة العالية (1.5–2.0 مم) تُحسِن استقرار التربة الداعمة عن طريق الاختراق العميق في المواد الحبيبية. وعند دك الأسفلت، يُغيّر المشغلون إلى أسطوانات ثابتة أو أوضاع اهتزازية منخفضة التردد (2000–3000 اهتزازة في الدقيقة) لتجنب تدهور الخليط. ويضمن تعديل إعدادات المعدات بين الطبقات الكثافة المستهدفة بنسبة 95–98٪ دون الإفراط في دك الطبقات السطحية الرقيقة.

اختيار الأسطوانة المناسبة بناءً على نوع الباطون واحتياجات المشروع

| عامل | طبقة التربة/الأساس | سطح أسفلتي |

|---|---|---|

| نوع الأسطوانة | أسطوانة قدم خروف أو اهتزازية | أسطوانة فولاذية ثابتة |

| مقياس رئيسي | سماكة الطبقة | درجة حرارة المادة |

| الإعداد الحيوي | عزم الاهتزاز | ضغط الأسطوانة (كيلوباسكال) |

اختر وزن الأسطوانة (8–20 طن) وعرض الأسطوانة بما يتناسب مع عمق المادة وحجم المشروع — فالأساطير الضيقة تُمارس ضغطًا أعلى للإصلاحات المحلية، في حين أن الأساطير الأوسع تُحسِن الكفاءة في مشاريع الطرق السريعة الكبيرة.

الأسئلة الشائعة

ما هي الأنواع الرئيسية لدرّاجات الطرق؟

يمكن تصنيف درّاجات الطرق إلى درّاجات ثابتة، ودرّاجات اهتزازية، ودرّاجات هوائية. ولكل نوع وظائف مختلفة حسب نوع المادة التي يتم دمجه وطبيعة المشروع.

كيف يساعد الاهتزاز في درّاجات الطرق على عملية الدمج؟

تستخدم الدرّاجات الاهتزازية الاهتزاز جنبًا إلى جنب مع الوزن لإعادة ترتيب جزيئات التربة أو الركام بشكل أكثر إحكامًا، مما يحقق كثافة أعلى مقارنة بالدرّاجات الثابتة. وهذا يكون مفيدًا بوجه خاص للمواد مثل الرمل والزلط.

لماذا تعتبر عملية الدمج مهمة في الإنشاءات؟

يساعد الدمج السليم على التخلص من الفراغات الهوائية، وإنشاء أساس متين، ومنع حدوث هبوط، وتقليل عرضة الطرق للتآكل والتشقق. مما يزيد من عمر المشاريع البنية التحتية.

ما هي المخاطر المحتملة للدمج الزائد؟

يمكن أن يؤدي الدمج الزائد إلى تلف الترابط بين الحصى في الأسفلت، مما يقلل من قدرة الطريق على تحمل أحمال المركبات من خلال التأثير على توازن مرونته وصلابته.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE IT

IT NO

NO KO

KO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL ID

ID LV

LV SR

SR SK

SK SL

SL VI

VI SQ

SQ ET

ET TH

TH TR

TR AF

AF MS

MS GA

GA HY

HY KA

KA BS

BS LA

LA MN

MN MY

MY KK

KK UZ

UZ KY

KY