Comprendiendo los rodillos compactadores: función y papel en la compactación

¿Qué es un rodillo compactador y cómo funciona?

Las compactadoras, a veces llamadas rodillos compactadores, son máquinas grandes utilizadas en obras de construcción para comprimir materiales como tierra, grava, asfalto y hormigón. Estas máquinas tienen grandes ruedas de acero que pueden ser lisas o estar equipadas con sistemas de vibración. Al desplazarse sobre el terreno, ejercen presión mediante su propio peso o compactan mediante vibraciones, lo que elimina los espacios de aire entre las partículas y hace que todo sea más denso. El tipo vibratorio funciona especialmente bien en suelos arenosos o gravosos porque la acción vibratoria ayuda a mover las partículas hasta que encajan mejor. Algunas pruebas muestran que estas compactadoras vibratorias pueden lograr resultados aproximadamente un 30 por ciento mejores en comparación con las convencionales no vibratorias. Todo este proceso de compactación es muy importante al construir carreteras, colocar cimientos o tender pavimento, ya que una compactación adecuada evita que todo se mueva posteriormente.

Finalidad y función de las compactadoras en la compactación de suelo y asfalto

Las compactadoras realizan dos funciones principales al compactar materiales: suelo y asfalto. Al preparar el terreno, estas máquinas comprimen firmemente el suelo bajo las carreteras, rellenando los pequeños huecos de aire que podrían causar problemas más adelante. Esto ayuda a prevenir asentamientos y erosión con el tiempo. En trabajos con asfalto, las compactadoras presionan la mezcla caliente hasta alcanzar la densidad adecuada. Hacerlo correctamente garantiza que la carretera terminada quede lisa y se mantenga intacta durante más tiempo, sin desarrollar grietas prematuramente. Algunas investigaciones de alrededor del año 2025 sugieren que una buena compactación puede duplicar la vida útil de una carretera antes de necesitar reparaciones, lo cual es bastante impresionante en comparación con carreteras donde la compactación no se realizó adecuadamente. La forma en que estas máquinas aplican presión y vibraciones crea capas base resistentes que soportan mejor tanto las condiciones climáticas extremas como el tráfico constante de vehículos.

Mejora de la resistencia del terraplén con maquinaria adecuada de compactación

Obtener buenos resultados del trabajo de subrasante depende realmente de elegir los rodillos adecuados según el tipo de suelo con el que estemos trabajando y su nivel de humedad. Las fallas en las carreteras a menudo comienzan en subrasantes débiles, lo cual representa aproximadamente dos tercios de todos los problemas. Cuando los contratistas logran alcanzar niveles de compactación entre el 95% y casi el 98% utilizando rodillos vibratorios o los tradicionales de pata de cabra, reducen considerablemente estos inconvenientes. El equipo marca una gran diferencia al distribuir uniformemente el peso sobre las superficies y evitar la formación de esas molestas huellas, haciendo que las carreteras duren más. Y tampoco debemos olvidar el aspecto económico: un suelo correctamente compactado puede reducir los gastos de mantenimiento en casi un 50%. Por eso, elegir el rodillo adecuado no es solo un detalle menor; en realidad es fundamental si queremos que nuestras carreteras sean duraderas.

Tipos de rodillos para carreteras y sus aplicaciones en diferentes proyectos

De estáticos a vibratorios: tipos de compactadores rodillos

Hoy en día, la construcción depende en gran medida de esos rodillos especiales que realizan perfectamente el trabajo al compactar superficies. Los modelos estáticos suelen pesar entre 8 y 12 toneladas, ejerciendo una presión constante que funciona muy bien con suelos adhesivos como la arcilla. Luego están los modelos vibratorios, que combinan su peso con vibraciones rápidas que oscilan entre aproximadamente 1.500 y 3.000 por minuto. Estas ayudan a compactar materiales como la grava de forma mucho más eficaz, aumentando su capacidad de soporte de carga en un 20 a 30 por ciento. Al trabajar en carreteras de asfalto, los contratistas suelen recurrir a rodillos neumáticos equipados con grandes neumáticos de goma. Estas máquinas básicamente masajean el material al pasar sobre él, eliminando todos esos molestos bolsillos de aire mientras mantienen intacta y con buena apariencia la superficie de la carretera.

| Tipo de rodillo | Mecanismo de llave | Mejor para | Ganancia de Eficiencia |

|---|---|---|---|

| Estático | Compresión basada en el peso | Arcilla, limo, capas de subrasante | 15-20% |

| Vibratorio | Vibración + peso | Grava, suelos rocosos, base de asfalto | 25-30% |

| Neumático | Amasado (neumáticos de goma) | Acabado de asfalto | 18-22% |

Asignación de tipos de rodillo según diferentes superficies de carretera

La elección del rodillo adecuado depende en gran medida del tipo de materiales con los que se trabaje y de los objetivos generales del proyecto. Al trabajar con capas base de carreteras, los rodillos vibratorios realizan el trabajo aproximadamente un 40 por ciento más rápido en comparación con sus homólogos estáticos para la compactación de áridos sueltos. Los rodillos de tambor liso entran en juego al colocar asfalto, ya que ayudan a evitar deformaciones antiestéticas que pueden arruinar la calidad de la superficie. También es muy importante controlar la temperatura. La mayoría de los profesionales indican que mantener los rodillos asfálticos funcionando por encima de unos 120 grados Celsius proporciona mejores resultados de compactación y reduce la necesidad de múltiples pasadas sobre la misma zona. Este consejo proviene directamente de las guías del sector sobre la selección de rodillos adecuados para diferentes situaciones.

Rodillos de ruedas lisas para pavimentación y acabado de asfalto

Los rodillos de ruedas lisas logran una densidad del 92-95 % en asfalto mediante compactación secuencial. Sus tambores de acero producen texturas uniformes, esenciales para carreteras de alto tráfico que requieren coeficientes de fricción de 0,4 a 0,6. Los operadores normalmente realizan entre 4 y 6 pasadas a una velocidad de 3-6 km/h, ajustando la velocidad según la temperatura de la mezcla para evitar segregación y garantizar resultados consistentes.

Rodillos vibratorios en la compactación de capa base y terraplenes

Los rodillos vibratorios de alta amplitud (1,5-2,0 mm) son fundamentales para terraplenes, reduciendo la permeabilidad del suelo en un 80 % en proyectos de presas. Alcanzan una densidad Proctor del 98 % en subrasantes ferroviarias en tan solo 12-15 pasadas, frente a más de 20 con rodillos estáticos. Un estudio de caso destaca su papel en la prevención de fallos por asentamiento, responsables del 34 % de los costos globales de reparación de infraestructuras.

La ciencia de la compactación de suelos y asfalto con rodillos compactadores

La compactación de carreteras está regida por principios de ingeniería que dictan cómo interactúa la maquinaria con los materiales. Los rodillos modernos utilizan peso, vibración y movimiento para lograr la densificación, crucial para la durabilidad y el soporte de cargas. Comprender estas mecánicas mejora los resultados en todas las fases de construcción.

Principios de la Compactación del Suelo y su Impacto en la Integridad de las Carreteras

Cuando el suelo se compacta, básicamente se eliminan todos esos pequeños espacios de aire entre las partículas, haciendo que se agrupen muy apretadas y creen una base sólida. Algunas investigaciones del año pasado mostraron que si el terreno bajo las carreteras no es lo suficientemente denso, existe aproximadamente un 40 % más de probabilidad de problemas por asentamientos a lo largo del tiempo. Por eso, los equipos de construcción utilizan esos grandes rodillos compactadores para presionar todo adecuadamente, según lo establecido en los estándares de densidad Proctor. Estos estándares ayudan a determinar el mejor equilibrio entre la humedad del suelo y el grado de compactación necesario. Hacerlo correctamente evita que el terreno se asiente de forma desigual, lo que de otro modo causaría grietas molestas y esos fastidiosos baches que todos odiamos encontrar al conducir.

Lograr la Integridad Estructural Mediante una Compactación Eficiente del Asfalto

Compactar adecuadamente el asfalto consiste en encontrar el punto óptimo entre los niveles de calor, el momento de aplicar presión y la cantidad de fuerza a utilizar. Si los contratistas no lo compactan lo suficiente, se forman pequeñas burbujas de aire molestas en toda la superficie de la carretera, lo que hace que todo se agriete antes. Pero si se exceden en la compactación, los áridos empiezan a separarse entre sí en lugar de unirse firmemente. Investigaciones indican que alcanzar entre un 92 y casi un 98 por ciento de densidad en esas capas de asfalto puede hacer que las carreteras duren desde siete hasta doce años adicionales antes de necesitar reparaciones. La mayoría de los profesionales confían en rodillos vibratorios para este trabajo, ya que cuentan con ajustes que permiten a los operarios modificar la frecuencia según el tipo de mezcla con la que estén trabajando, algo que ahora incluyen muchas especificaciones modernas en sus procedimientos estándar de compactación.

Cómo el peso del rodillo, la frecuencia de vibración y la amplitud afectan los resultados

| El factor | Impacto en la compactación | Caso de uso ideal |

|---|---|---|

| Peso del rodillo | Determina la presión superficial (kPa) | Rodillos pesados para capas profundas |

| Frecuencia de vibración | Ajusta los ciclos por minuto (CPM) | Alto CPM para suelos granulares |

| Amplitud | Controla el desplazamiento del tambor (mm) | Baja amplitud para capas delgadas |

Los rodillos estáticos más pesados (10–20 toneladas) son adecuados para capas profundas de suelo, mientras que los modelos vibratorios que operan a 2.500–4.000 vibraciones por minuto optimizan la densidad de materiales granulares. Los ajustes de amplitud ayudan a prevenir la trituración de áridos en el asfalto.

Equilibrar presión y movimiento: la mecánica detrás de la compactación óptima

Los operadores deben sincronizar la velocidad del rodillo con los ciclos de vibración para evitar zonas de sombra subcompactadas. Velocidades más bajas (<4 km/h) permiten una propagación completa de las ondas a través de las capas de asfalto. Una prueba de campo de 2023 demostró que combinar una amplitud de 2,5 mm con una frecuencia de 30 Hz reduce los vacíos de aire en un 18 % en comparación con la compactación estática únicamente.

Mejora de la durabilidad vial y el rendimiento a largo plazo mediante una compactación adecuada

Cómo una compactación eficaz prolonga la vida útil del pavimento

La compactación adecuada aumenta la densidad del pavimento en un 7-12 %, creando una superficie impermeable resistente a daños por agua y envejecimiento oxidativo. Esto evita el 90 % de los baches causados por la intrusión de humedad (Asociación Nacional de Pavimentación con Asfalto, 2023), permitiendo que las carreteras soporten más de 100.000 cargas equivalentes por eje antes de necesitar reparaciones importantes.

Prevención de grietas, baches y asentamientos mediante técnicas correctas

Las superficies libres de defectos dependen del mantenimiento de tres parámetros clave:

- Frecuencia de vibración entre 25 y 35 Hz para capas base granulares

- Velocidad del rodillo inferior a 3 mph (4,8 km/h) durante los pasos finales

- Temperatura del asfalto superior a 212°F (100°C) durante toda la compactación

Estas técnicas reducen las irregularidades superficiales en un 60 % en comparación con métodos no controlados, según investigaciones recientes en construcción.

Estudio de caso: Maximización de la vida útil de la carretera mediante el uso óptimo del rodillo

Un proyecto de autopista en el Medio Oeste de 2023 utilizó sistemas de compactación inteligente para alcanzar una densidad del 98,6 %, un 3,2 % por encima de las prácticas estándar. Rodillos con GPS ajustaron automáticamente los patrones de vibración a través de 15 zonas de transición de suelo, lo que resultó en una vida útil proyectada de 40 años sin necesidad de reparaciones de juntas durante los primeros cinco años.

Evitando las trampas: riesgos de la sobrecompactación y la subcompactación

La subcompactación (por debajo del 92 % de densidad) permite la retención de agua, reduciendo la capacidad portante en un 37 %. La sobrecompactación (por encima del 102 %) daña el entrelazado de áridos. Los rodillos modernos con monitoreo en tiempo real de la densidad ayudan a mantenerse en el rango óptimo del 95 al 98 %, donde los pavimentos exhiben tanto flexibilidad como rigidez.

Etapas y mejores prácticas en la compactación de pavimentos utilizando rodillos

Etapas clave de la compactación en proyectos de construcción de carreteras

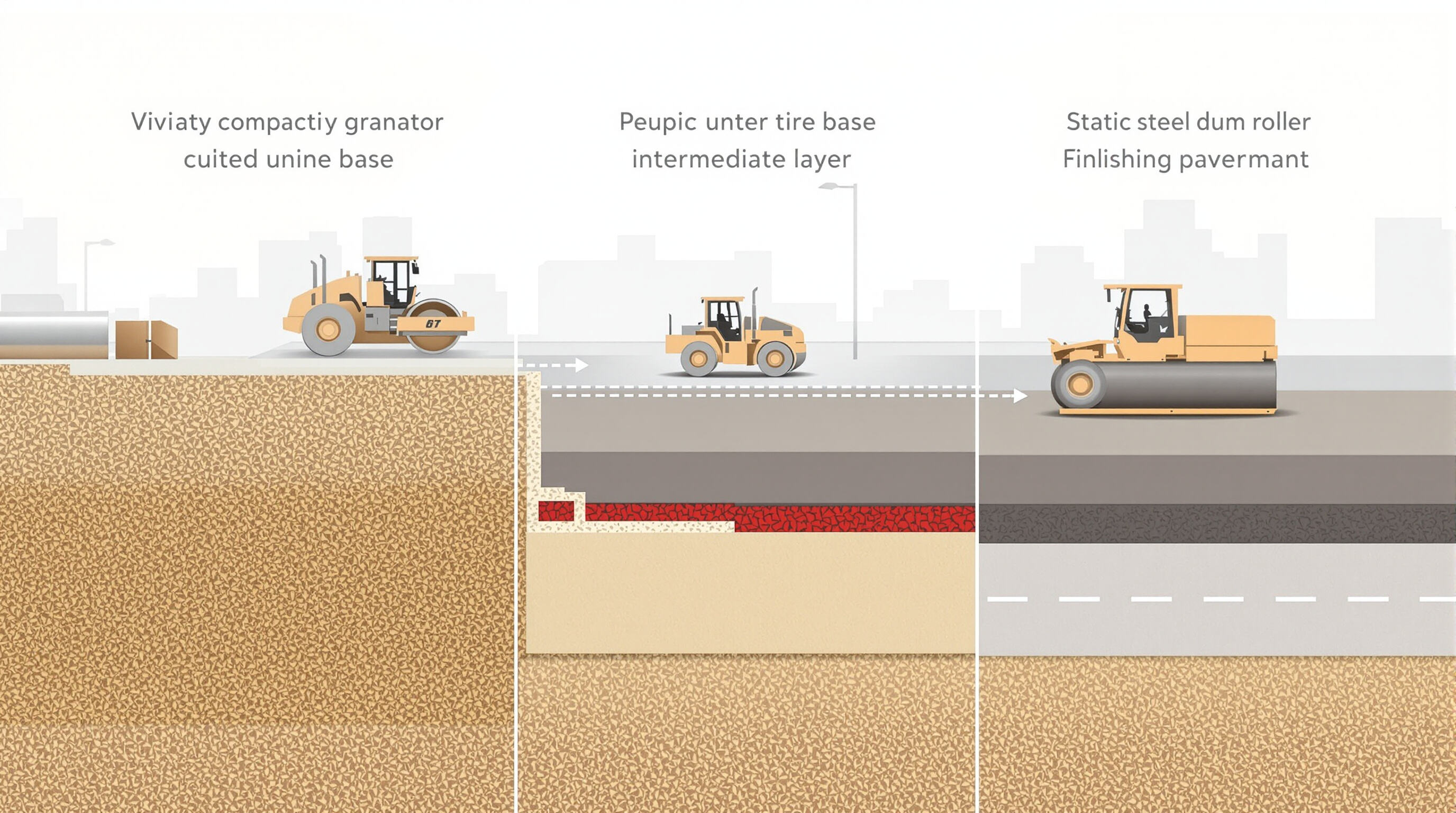

El proceso de compactación generalmente pasa por tres etapas principales: desmenuzado, intermedio y lo que los contratistas llaman pasada de comprobación. Al comenzar, los trabajadores suelen utilizar esos grandes rodillos vibratorios para compactar el material base, que normalmente es piedra triturada o grava. Este primer pase inicia el trabajo, pero no lo completa. A continuación viene la fase intermedia, en la que rodillos neumáticos pasan varias veces sobre la superficie. Estas máquinas comprimen el material a medida que avanzan, eliminando bolsas de aire y haciendo que todo quede más compacto. El último paso consiste en utilizar rodillos estáticos con cilindros de acero, conocido como pasada de comprobación. Este último pase alisa cualquier irregularidad restante y asegura que el peso se distribuya uniformemente a través de la superficie del camino. Según el informe reciente de Road Construction Equipment Analysis de 2023, es muy importante realizar correctamente estas etapas, ya que alterar el orden puede provocar que las carreteras se agrieten mucho antes de lo esperado después de su construcción.

Aplicación del rodillo desde la capa base hasta la compactación de la capa superficial

Para capas bases, los rodillos vibratorios de alta amplitud (1,5–2,0 mm) maximizan la estabilidad del terraplén al penetrar profundamente en materiales granulares. Al compactar asfalto, los operadores cambian a rodillos estáticos o modos vibratorios de baja frecuencia (2.000–3.000 VPM) para evitar degradar la mezcla. Ajustar la configuración del equipo entre capas garantiza densidades objetivo del 95–98 % sin sobrecompactar capas superficiales delgadas.

Selección del rodillo adecuado según el tipo de pavimento y las necesidades del proyecto

| El factor | Capa de suelo/base | Superficie de asfalto |

|---|---|---|

| Tipo de rodillo | Lisocéfalo o vibratorio | Tambor de acero estático |

| Métrica Clave | Espesor de Capa | Temperatura del material |

| Ajuste crítico | Amplitud de vibración | Presión del tambor (kPa) |

Ajuste el peso del rodillo (8–20 toneladas) y el ancho del tambor a la profundidad del material y la escala del proyecto: tambores estrechos ejercen mayor presión para reparaciones localizadas, mientras que tambores más anchos mejoran la eficiencia en proyectos viales a gran escala.

Preguntas frecuentes

¿Cuáles son los principales tipos de rodillos compactadores?

Los rodillos compactadores pueden clasificarse en rodillos estáticos, rodillos vibratorios y rodillos neumáticos. Cada tipo cumple funciones diferentes, dependiendo del material que se esté compactando y de la naturaleza del proyecto.

¿Cómo ayuda la vibración del rodillo compactador en la compactación?

Los rodillos vibratorios utilizan la vibración junto con el peso para reorganizar las partículas de suelo o árido de forma más densa, logrando una mayor compacidad en comparación con los rodillos estáticos. Esto es especialmente útil para materiales como arena y grava.

¿Por qué es importante la compactación en la construcción?

La compactación adecuada ayuda a eliminar los vacíos de aire, crea una base sólida, evita asentamientos y reduce la vulnerabilidad de las carreteras a la erosión y las grietas. Esto aumenta la durabilidad de los proyectos de infraestructura.

¿Cuáles son los riesgos potenciales de la sobrecompactación?

La sobrecompactación puede dañar el entrelazado de áridos en el asfalto, reduciendo la capacidad de la carretera para soportar cargas de vehículos al afectar el equilibrio entre flexibilidad y rigidez.

Tabla de Contenido

- Comprendiendo los rodillos compactadores: función y papel en la compactación

- Tipos de rodillos para carreteras y sus aplicaciones en diferentes proyectos

-

La ciencia de la compactación de suelos y asfalto con rodillos compactadores

- Principios de la Compactación del Suelo y su Impacto en la Integridad de las Carreteras

- Lograr la Integridad Estructural Mediante una Compactación Eficiente del Asfalto

- Cómo el peso del rodillo, la frecuencia de vibración y la amplitud afectan los resultados

- Equilibrar presión y movimiento: la mecánica detrás de la compactación óptima

-

Mejora de la durabilidad vial y el rendimiento a largo plazo mediante una compactación adecuada

- Cómo una compactación eficaz prolonga la vida útil del pavimento

- Prevención de grietas, baches y asentamientos mediante técnicas correctas

- Estudio de caso: Maximización de la vida útil de la carretera mediante el uso óptimo del rodillo

- Evitando las trampas: riesgos de la sobrecompactación y la subcompactación

- Etapas y mejores prácticas en la compactación de pavimentos utilizando rodillos

- Preguntas frecuentes

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE IT

IT NO

NO KO

KO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL ID

ID LV

LV SR

SR SK

SK SL

SL VI

VI SQ

SQ ET

ET TH

TH TR

TR AF

AF MS

MS GA

GA HY

HY KA

KA BS

BS LA

LA MN

MN MY

MY KK

KK UZ

UZ KY

KY