Zrozumienie działania walców drogowych: funkcja i rola w zagęszczaniu

Czym jest wałek drogowy i jak działa

Walcownice, czasem nazywane kompaktorami, to duże maszyny wykorzystywane na placach budowy do ubijania materiałów takich jak ziemia, żwir, asfalt i beton. Maszyny te posiadają ogromne stalowe koła, które mogą być gładkie lub wyposażone w systemy wibracyjne. Podczas przemieszczania się po podłożu działają one ciężarem własnym lub wstrząsami wibracyjnymi, co usuwa przestrzenie powietrzne pomiędzy cząsteczkami i sprawia, że materiał staje się bardziej zwarty. Typy wibracyjne szczególnie dobrze sprawdzają się na piaskowych lub żwirowych gruntach, ponieważ drgania pomagają przesuwać cząstki, aż lepiej do siebie pasują. Niektóre testy wykazują, że walcownice wibracyjne mogą osiągać wyniki nawet o 30 procent lepsze niż zwykłe, niemieszkalne. Ten proces zagęszczania ma duże znaczenie przy budowie dróg, układaniu fundamentów czy nawierzchni, ponieważ odpowiednie zagęszczenie zapobiega późniejszemu przesuwaniu się warstw.

Przeznaczenie i funkcja walcownic w zagęszczaniu gruntów i asfaltu

Walec drogowy wykonuje dwie główne funkcje podczas zagęszczania materiałów – gleby i asfaltu. Podczas przygotowania podłoża walec mocno ubija grunt pod nawierzchnią, wypełniając drobne przestrzenie powietrzne, które mogą później powodować problemy. To pomaga zapobiegać osiadaniu oraz erozji w dłuższej perspektywie czasu. W przypadku robót asfaltowych walec uciska gorącą mieszaninę aż do osiągnięcia odpowiedniej gęstości. Poprawne zagęszczenie zapewnia gładką powierzchnię końcową i wydłuża trwałość nawierzchni, ograniczając wcześniejsze powstawanie pęknięć. Badania z okresu około 2025 roku sugerują, że prawidłowe zagęszczenie może rzeczywiście podwoić okres, przez który droga nie będzie wymagała napraw, co jest imponujące w porównaniu z drogami, na których zagęszczenie zostało wykonane nieprawidłowo. Sposób, w jaki te maszyny wywierają nacisk i drgania, tworzy silne warstwy nośne, które lepiej wytrzymują zarówno surowe warunki atmosferyczne, jak i ciągły ruch pojazdów.

Wzmacnianie nośności podłoża za pomocą odpowiednich maszyn do zagęszczania

Uzyskanie dobrych wyników z prac na podłożu zależy przede wszystkim od wyboru odpowiednich walców, biorąc pod uwagę rodzaj gleby i jej wilgotność. Awarie dróg często zaczynają się od słabej warstwy podstawowej, która odpowiada za około dwie trzecie wszystkich problemów. Gdy wykonawcy osiągną stopień zagęszczenia od 95% do prawie 98%, stosując walce wibracyjne lub tradycyjne typy kopytowe, znacząco zmniejszają występowanie tych problemów. Wyposażenie ma duże znaczenie dla równomiernego rozłożenia obciążenia na powierzchni oraz zapobiegania powstawaniu irytujących kolein, dzięki czemu drogi są bardziej trwałe. Nie możemy również zapominać o aspekcie finansowym – odpowiednio zagęszczone podłoże może zmniejszyć koszty utrzymania o prawie połowę. Dlatego wybór odpowiedniego wałca nie jest tylko drobnostką – jest kluczowy, jeśli chcemy, by nasze drogi były trwałe w dłuższej perspektywie.

Rodzaje walców drogowych i ich zastosowanie w różnych projektach

Od statycznych do wibracyjnych: rodzaje walców zagęszczających

Współczesne budownictwo w dużej mierze polega na specjalnych wałach, które skutecznie zagęszczają powierzchnie. Statyczne wały zazwyczaj ważą od 8 do 12 ton, wywierając stałe ciśnienie, które świetnie sprawdza się na lepkich gruntach, takich jak glina. Istnieją również modele wibracyjne, które łączą swoją wagę z szybkimi wibracjami o częstotliwości od około 1500 do 3000 cykli na minutę. Dzięki temu znacznie lepiej zagęszczają materiały takie jak żwir, zwiększając ich nośność o około 20–30 procent. Podczas robót na nawierzchni asfaltowej kontraktorzy często korzystają z wałów pneumatycznych wyposażonych w duże opony gumowe. Te maszyny niemal masują materiał, przesuwając się po nim i eliminując niechciane pęcherze powietrza, jednocześnie zachowując integralność i estetyczny wygląd powierzchni drogowej.

| Rodzaj walca | Kluczowy mechanizm | Najlepszy dla | Zysk efektywności |

|---|---|---|---|

| Statyczny | Kompresja oparta na wadze | Gлина, muł, warstwy podbudowy | 15-20% |

| Wibracyjny | Wibracje + waga | Żwir, grunty skaliste, podstawa asfaltu | 25-30% |

| Pneumatyczny | Kciukanie (opony gumowe) | Wykańczanie asfaltu | 18-22% |

Dopasowanie typów walców do różnych nawierzchni drogowych

Wybór odpowiedniego wałca w dużej mierze zależy od rodzaju materiału, z którym się pracuje, oraz od ogólnych celów projektu. W przypadku warstw podbudowy dróg krajowych wałce wibracyjne wykonują pracę około 40 procent szybciej niż ich statyczne odpowiedniki podczas zagęszczania luzem leżących kruszyw. Wałki gładkobębnowe stosuje się podczas układania asfaltu, ponieważ pomagają one uniknąć nieestetycznych deformacji, które mogą zepsuć jakość powierzchni. Duże znaczenie ma również odpowiednia temperatura. Większość specjalistów podkreśla, że utrzymywanie temperatury wałków asfaltowych powyżej około 120 stopni Celsjusza prowadzi do lepszych wyników zagęszczania i zmniejsza konieczność wielokrotnego przejeżdżania po tym samym obszarze. Ta rada pochodzi bezpośrednio z branżowych wytycznych dotyczących doboru odpowiednich wałków drogowych do różnych sytuacji.

Wałki gładkokołowe do asfaltowania i wykańczania nawierzchni

Wózki z gładkimi wałami osiągają gęstość 92–95% w asfalcie dzięki stopniowemu zagęszczaniu. Ich stalowe bębny tworzą jednolitą fakturę, niezbędną na drogach o dużym natężeniu ruchu, wymagających współczynnika tarcia w zakresie 0,4–0,6. Operatorzy zwykle wykonują 4–6 przejazdów z prędkością 3–6 km/h, dostosowując szybkość do temperatury mieszanki, aby uniknąć rozwarstwienia i zapewnić spójne wyniki.

Wózki wibracyjne w zagęszczaniu warstwy podstawowej i nasypów

Wózki wibracyjne o dużej amplitudzie (1,5–2,0 mm) są kluczowe dla nasypów, zmniejszając przepuszczalność gleby o 80% w projektach zapór. Osiągają one 98% gęstości Proctora w podsypkach kolejowych już po 12–15 przejazdach — w porównaniu do ponad 20 przy użyciu wózków statycznych. Studium przypadku podkreśla ich rolę w zapobieganiu uszkodzeniom spowodowanym osiadaniem, które odpowiadają za 34% kosztów napraw infrastruktury na świecie.

Nauka o zagęszczaniu gleby i asfaltu wózkami drogowymi

Zagęszczanie drogowe podlega zasadom inżynieryjnym, które określają sposób oddziaływania maszyn na materiały. Nowoczesne walcownice wykorzystują ciężar, drgania i ruch, aby osiągnąć zagęszczenie niezbędne dla trwałości i nośności. Zrozumienie tych mechanizmów poprawia wyniki we wszystkich etapach budowy.

Zasady zagęszczania gleby i ich wpływ na integralność drogową

Gdy gleba ulega zagęszczeniu, w zasadzie wyciska się wszystkie te małe kieszonki powietrzne pomiędzy cząsteczkami, sprawiając, że ściśle się do siebie przylegają i tworzą solidne podłoże. Badania z zeszłego roku wykazały, że jeśli grunt pod drogami nie jest wystarczająco gęsty, ryzyko problemów związanych z osiadaniem drogi wzrasta o około 40%. Dlatego ekipy budowlane używają dużych walców drogowych, aby odpowiednio przygnieść materiał zgodnie z tzw. normami gęstości Proctora. Te normy pomagają określić optymalny balans między wilgotnością gleby a stopniem jej zagęszczenia. Poprawne wykonanie tego procesu zapobiega nierównemu osiadaniu gruntu, które mogłoby spowodować irytujące pęknięcia i dokuczliwe dziury na jezdni, nad którymi wszyscy niechętnie przejeżdżamy.

Osiąganie stateczności konstrukcyjnej poprzez skuteczne zagęszczanie asfaltu

Poprawne zagęszczenie asfaltu polega na znalezieniu optymalnego punktu między poziomem temperatury, momentem przyłożenia nacisku a wielkością siły. Jeśli wykonawcy nie zagęszczą go wystarczająco, na powierzchni drogi powstają irytujące drobne pęcherzyki powietrza, które powodują wcześniejsze pęknięcia. Z drugiej strony nadmierne zagęszczenie prowadzi do rozrywania się kruszywa, które zamiast trzymać się razem, zaczyna się rozchodzić. Badania wskazują, że osiągnięcie gęstości warstwy asfaltu na poziomie od około 92 do prawie 98 procent może wydłużyć żywotność dróg o dodatkowe siedem do dwunastu lat przed koniecznością naprawy. Większość specjalistów poleca stosowanie walec vibracyjnych do tego zadania, ponieważ są one wyposażone w ustawienia pozwalające operatorom dostosować częstotliwość wibracji w zależności od rodzaju mieszanki, co obecnie większość nowoczesnych specyfikacji obejmuje jako standardową procedurę zagęszczania.

Wpływ masy wałka, częstotliwości wibracji i amplitudy na wyniki

| Czynnik | Wpływ na zagęszczenie | Idealny przypadek użytkowania |

|---|---|---|

| Masa wałka | Określa ciśnienie powierzchniowe (kPa) | Ciężkie walcownice do głębokich warstw |

| Częstotliwość drgań | Reguluje liczbę cykli na minutę (CPM) | Wysoka liczba CPM dla gruntów sypkich |

| Amplituda | Kontroluje przemieszczenie bębna (mm) | Niska amplituda dla cienkich warstw |

Cięższe walcownice statyczne (10–20 ton) nadają się do zagęszczania głębokich warstw gruntu, podczas gdy modele wibracyjne pracujące z częstotliwością 2500–4000 wibracji na minutę optymalizują gęstość materiałów sypkich. Regulacja amplitudy pomaga zapobiegać kruszeniu kruszywa w asfalcie.

Równoważenie ciśnienia i ruchu: mechanika optymalnego zagęszczania

Operatorzy muszą zsynchronizować prędkość walcownicy z cyklami wibracji, aby uniknąć niedostatecznie zagęszczonych „stref cieni”. Wolniejsze prędkości (<4 km/h) pozwalają na pełne rozprzestrzenienie się fali w warstwach asfaltu. Badania terenowe z 2023 roku wykazały, że połączenie amplitudy 2,5 mm z częstotliwością 30 Hz zmniejsza zawartość porów powietrza o 18% w porównaniu z samym zagęszczaniem statycznym.

Poprawa trwałości dróg i długoterminowej wydajności dzięki odpowiedniemu zagęszczaniu

Jak skuteczne zagęszczanie wydłuża żywotność nawierzchni

Poprawne zagęszczenie zwiększa gęstość nawierzchni o 7–12%, tworząc warstwę nieprzepuszczalną, odporną na uszkodzenia spowodowane wodą oraz starzenie utlenieniowe. Zapobiega to powstawaniu 90% kolein spowodowanych przedostawaniem się wilgoci (National Asphalt Pavement Association, 2023), umożliwiając drogom wytrzymywanie ponad 100 000 równoważnych obciążeń pojedynczą osią przed koniecznością remontu głównego.

Zapobieganie pęknięciom, nierównościom i osiadaniom dzięki prawidłowym technikom

Bezdefektowe powierzchnie zależą od utrzymania trzech kluczowych parametrów:

- Częstotliwość drgań między 25–35 Hz dla warstw podbudowy sypkiej

- Prędkość walcownika poniżej 3 mph (4,8 km/h) podczas ostatnich przejazdów

- Temperatura asfaltu powyżej 212°F (100°C) przez cały czas zagęszczania

Te techniki redukują nierówności powierzchni o 60% w porównaniu z metodami nieregulowanymi, według najnowszych badań budowlanych.

Studium przypadku: Maksymalizacja trwałości drogi poprzez optymalne wykorzystanie walcownika drogowego

W 2023 roku projekt autostradowy na Środkowym Zachodzie wykorzystał inteligentne systemy zagęszczania, osiągając gęstość 98,6% – o 3,2% wyższą niż standardowe metody. Walec z systemem GPS automatycznie dostosowywał wzorce wibracji na 15 strefach przejścia gruntowego, co zapewniło przewidywany okres użytkowania 40 lat bez konieczności naprawy spoin w pierwszych pięciu latach.

Unikanie pułapek: ryzyko nadmiernego i niedostatecznego zagęszczania

Niedostateczne zagęszczenie (poniżej 92% gęstości) powoduje zatrzymywanie wody, zmniejszając nośność o 37%. Nadmierne zagęszczenie (powyżej 102%) uszkadza złącze kruszywa. Nowoczesne walce z monitorowaniem gęstości w czasie rzeczywistym pomagają utrzymać optymalny zakres 95–98%, w którym nawierzchnia wykazuje zarówno elastyczność, jak i sztywność.

Etapu i najlepsze praktyki zagęszczania nawierzchni za pomocą walców drogowych

Kluczowe etapy zagęszczania w projektach budowy dróg

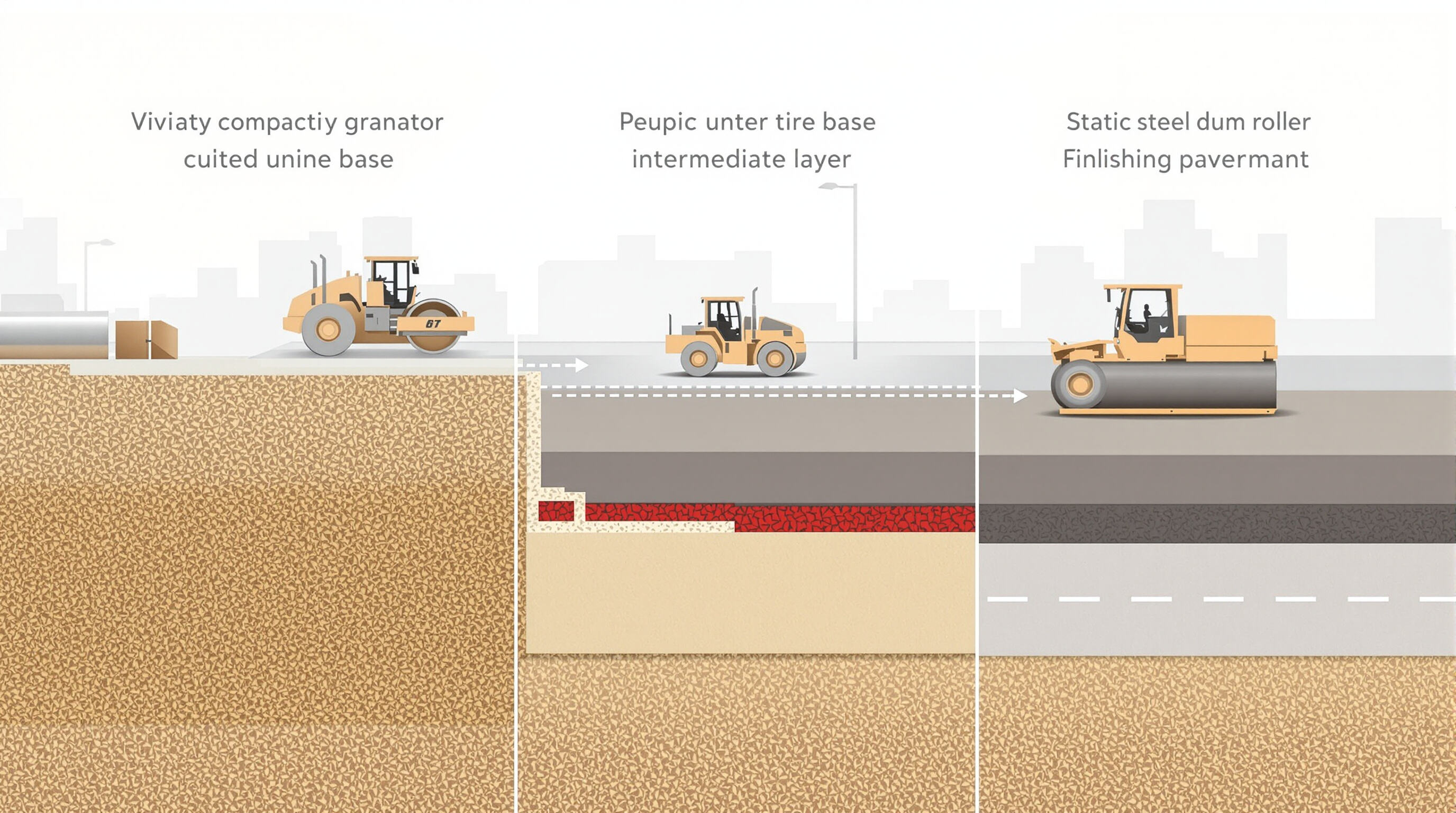

Proces zagęszczania zwykle składa się z trzech głównych etapów: rozdrabniania, pośredniego i tak zwanego zagęszczania kontrolnego, które budowniczy nazywają proof rolling. Na początku pracownicy zazwyczaj wykorzystują duże wale wibracyjne, aby spakować materiał podstawowy, którym często jest kruszony kamień lub żwir. Pierwsze przejście rozpoczyna proces, ale nie kończy całej pracy. Następnie następuje faza pośrednia, w której wały oponowe wielokrotnie przetaczają się po powierzchni. Te maszyny jakby masują materiał w trakcie jazdy, usuwając puste przestrzenie i ściślej łącząc poszczególne elementy. Ostatni etap obejmuje użycie statycznych wali stalowych w procesie zwanym zagęszczaniem kontrolnym. To końcowe przejście wyrównuje wszelkie pozostałe nierówności i zapewnia równomierne rozłożenie obciążenia na całej powierzchni drogi. Zgodnie z najnowszym raportem Road Construction Equipment Analysis z 2023 roku, prawidłowe wykonanie tych etapów ma ogromne znaczenie, ponieważ błędna kolejność może prowadzić do przedwczesnego pęknięcia nawierzchni krótko po jej wybudowaniu.

Zastosowanie walców od warstwy podstawowej do zagęszczania warstwy powierzchniowej

W przypadku warstw podstawowych walce wibracyjne o dużej amplitudzie (1,5–2,0 mm) zapewniają maksymalną stabilność podłoża dzięki głębokiemu przenikaniu w materiał sypki. Podczas zagęszczania asfaltu operatorzy przełączają się na walce statyczne lub tryby wibracyjne o niższej częstotliwości (2000–3000 VPM), aby uniknąć uszkodzenia mieszanki. Dostosowanie ustawień sprzętu między warstwami gwarantuje osiągnięcie docelowej gęstości na poziomie 95–98%, bez nadmiernego zagęszczania cienkich warstw powierzchniowych.

Wybór odpowiedniego wałca drogowego w zależności od typu nawierzchni i potrzeb projektu

| Czynnik | Warstwa gruntowa/podkładowa | Warstwa asfaltowa powierzchniowa |

|---|---|---|

| Rodzaj walca | Kopytowy lub wibracyjny | Statyczny wałek stalowy |

| Kluczowy Wskaźnik | Grubość warstwy | Temperatura materiału |

| Ustawienie krytyczne | Amplituda drgań | Ciśnienie wałka (kPa) |

Dobierz wagę wałka (8–20 ton) oraz szerokość wałka do głębokości materiału i skali projektu — wąskie wałki wywierają większe ciśnienie, co jest przydatne przy lokalnych naprawach, podczas gdy szersze wałki zwiększają efektywność w dużych projektach autostradowych.

Często zadawane pytania

Jakie są główne typy walców drogowych?

Walec drogowe można sklasyfikować na walcownice statyczne, wibracyjne i pneumatyczne. Każdy typ pełni inne funkcje, w zależności od zagęszczanego materiału i charakteru projektu.

W jaki sposób wibracja wałka drogowego pomaga w zagęszczaniu?

Walec wibracyjne wykorzystują wibracje w połączeniu z ciężarem, aby bardziej gęsto ułożyć cząstki gleby lub kruszywa, osiągając wyższą gęstość w porównaniu do walców statycznych. Jest to szczególnie przydatne dla materiałów takich jak piasek i żwir.

Dlaczego zagęszczanie jest ważne w budownictwie?

Poprawne zagęszczenie pomaga wyeliminować puste przestrzenie powietrzne, tworzy solidny fundament, zapobiega osiadaniu oraz zmniejsza podatność dróg na erozję i pęknięcia. To zwiększa trwałość projektów infrastrukturalnych.

Jakie są potencjalne ryzyka nadmiernego zagęszczania?

Nadmierne zagęszczenie może uszkodzić złącze kruszywa w asfalcie, zmniejszając zdolność drogi do przenoszenia obciążeń pojazdów poprzez zaburzenie równowagi między elastycznością a sztywnością.

Spis treści

- Zrozumienie działania walców drogowych: funkcja i rola w zagęszczaniu

- Rodzaje walców drogowych i ich zastosowanie w różnych projektach

- Nauka o zagęszczaniu gleby i asfaltu wózkami drogowymi

-

Poprawa trwałości dróg i długoterminowej wydajności dzięki odpowiedniemu zagęszczaniu

- Jak skuteczne zagęszczanie wydłuża żywotność nawierzchni

- Zapobieganie pęknięciom, nierównościom i osiadaniom dzięki prawidłowym technikom

- Studium przypadku: Maksymalizacja trwałości drogi poprzez optymalne wykorzystanie walcownika drogowego

- Unikanie pułapek: ryzyko nadmiernego i niedostatecznego zagęszczania

- Etapu i najlepsze praktyki zagęszczania nawierzchni za pomocą walców drogowych

- Często zadawane pytania

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE IT

IT NO

NO KO

KO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL ID

ID LV

LV SR

SR SK

SK SL

SL VI

VI SQ

SQ ET

ET TH

TH TR

TR AF

AF MS

MS GA

GA HY

HY KA

KA BS

BS LA

LA MN

MN MY

MY KK

KK UZ

UZ KY

KY